+86-181 0015 0701 +86-181 0015 0701 info@slsmachinery.com

Você já se perguntou como são criados tubos curvos em sistemas de exaustão de automóveis, encanamentos de edifícios ou máquinas industriais? A resposta está na dobra de tubos – um processo de fabricação crítico que transforma tubos retos de metal em curvas e ângulos precisos. Este guia completo explora tudo o que você precisa saber sobre o processo de dobra de tubos, desde técnicas fundamentais até tecnologia CNC avançada e melhores práticas.

A dobra de tubos é o processo especializado de remodelagem de tubos retos ou tubos para obter ângulos e curvas específicos sem comprometer a integridade estrutural. Ao aplicar força cuidadosamente controlada - e às vezes calor - os tubos metálicos são transformados em formatos exatos necessários para diversas aplicações. Essa técnica é fundamental para a criação de sistemas de tubulação personalizados que superam obstáculos, cabem em espaços apertados e criam conexões eficientes.

O processo de dobramento de tubos envolve mais do que simplesmente forçar um tubo a ter um novo formato. Requer cálculos precisos, seleção adequada de equipamentos e execução qualificada para manter a área da seção transversal do tubo, a espessura da parede e a resistência geral.

A importância da dobra de tubos se estende a praticamente todos os principais setores. Na construção, tubos dobrados criam sistemas HVAC e redes de encanamento eficientes. A indústria automotiva depende do dobramento preciso de tubos para sistemas de escapamento e componentes de chassis. No petróleo e no gás, os tubos curvos formam a infraestrutura de oleodutos.

Principais vantagens da dobra de tubos :

Eficiência de custos : Elimina múltiplas juntas e acessórios, reduzindo custos de material e mão de obra

Integridade Estrutural : Mantém o material contínuo sem pontos fracos da soldagem

Prevenção de vazamentos : Menos juntas significam menos pontos potenciais de falha

Otimização de espaço : curvas personalizadas navegam por obstáculos com mais eficiência

Fluxo aprimorado : Curvas suaves criam menos turbulência do que conexões com ângulos agudos

Escolha dobra de tubo quando :

Trabalhando com sistemas de baixa a média pressão

Restrições de espaço exigem roteamento personalizado

Minimizar os pontos de vazamento é uma prioridade

Características de fluxo suave são importantes

Escolha cotovelos soldados quando :

Trabalhando com sistemas de pressão extremamente alta (>1.500 PSI)

Ângulos padrão atendem aos requisitos

Baixos volumes de produção não justificam configuração de dobra

São necessárias modificações rápidas de campo

Eixo Neutro : A linha central teórica dentro da seção transversal de um tubo que sofre compressão ou alongamento mínimo durante a flexão. Preservar este eixo ajuda a manter a integridade estrutural.

Raio de curvatura : Mede a distância da linha central da curva até a linha central do tubo. Raios menores criam dobras mais estreitas, mas aumentam o risco de falha. Normalmente expresso como múltiplos do diâmetro do tubo (2D, 3D, 5D).

Ângulo de Curvatura : O grau de desvio da posição reta original. Os ângulos comuns incluem 45°, 90° e 180°.

Espessura da Parede : Distância entre as superfícies interna e externa. Paredes mais espessas proporcionam maior resistência ao colapso, mas requerem maior força de flexão.

Ovalidade : Distorção transversal durante a flexão que achata a forma circular. A ovalização excessiva (>8-10%) enfraquece os tubos e causa problemas de vedação.

Springback : Tendência natural dos tubos dobrados de retornar parcialmente à sua forma original após a remoção da força. Os operadores compensam curvando-se ligeiramente.

Comprimento da tangente : Seções retas antes e depois das dobras. A maioria das operações requer 2 a 6 vezes o diâmetro do tubo para uma fixação adequada.

Alongamento no raio externo : o material se estica para acomodar a nova forma, criando tensão de tração que pode causar adelgaçamento ou rachaduras.

Compressão no raio interno : o material é forçado para um espaço menor, causando tensão de compressão que pode causar enrugamento ou flambagem.

Equilíbrio de forças : O sucesso requer o equilíbrio cuidadoso dessas forças opostas por meio da seleção adequada do raio de curvatura, uso de mandril, matrizes de suporte externas e controle preciso de velocidade e força.

Tolerância de dobra (BA) : comprimento adicional necessário para criar uma dobra, calculado como:

BA = (π × Ângulo × (Raio + K × Espessura)) / 180

Onde K é normalmente 0,33 para a maioria dos metais.

Dedução de dobra (BD) : Compensa a diferença entre as dimensões externas e o comprimento real do material:

BD = 2 × (R + T) × bronzeado(θ/2) - BA

Cálculos precisos evitam erros dispendiosos e garantem o ajuste adequado nas montagens.

A indústria de dobra de tubos emprega cinco métodos distintos, cada um com vantagens específicas e aplicações ideais:

Tipo de material e propriedades

Dimensões do tubo (diâmetro, espessura da parede)

Raio de curvatura necessário

Requisitos de precisão

Volume de produção

Restrições orçamentárias

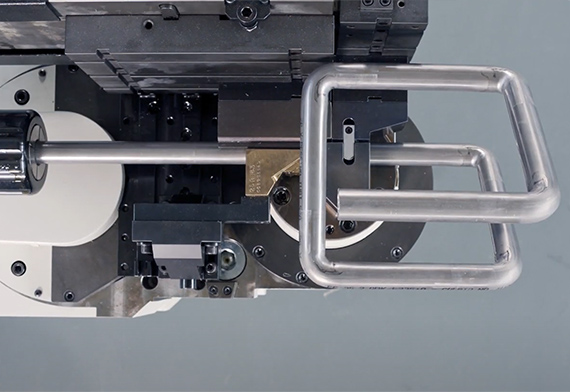

A dobra do mandril emprega suporte interno para manter a integridade do tubo durante a conformação. Um mandril (haste de metal ou conjunto de esfera ligada) é inserido dentro do tubo antes de dobrar, fornecendo suporte interno crucial que evita o colapso ou enrugamento das paredes. Após a dobragem, o mandril é retirado cuidadosamente, deixando uma superfície interior lisa e uniforme.

Aplicações ideais :

Sistemas de exaustão automotivos : Interiores suaves otimizam o fluxo e o desempenho

Componentes estruturais : Mantém a espessura uniforme da parede para cálculos de resistência

Móveis e corrimãos : Produz resultados consistentes e visualmente atraentes

Aplicações com raios estreitos : Essencial para raios inferiores a 3× o diâmetro do tubo

Tubulação de parede fina : Evita o colapso em paredes com menos de 10% do diâmetro

Maiores custos de equipamentos e investimento em estoque de mandris

Complexidade de configuração que requer habilidade e experiência

Requisitos de manutenção para inspeção e substituição de mandril

Tempo de produção adicional para inserção e remoção

Limitações de tamanho para tubos de diâmetro muito pequeno ou grande

A dobra rotativa usa uma matriz rotativa para puxar o tubo em torno de uma forma fixa, criando dobras precisas e repetíveis. O processo envolve componentes coordenados:

Matriz de dobra : gira para desenhar o tubo em torno de sua circunferência

Matriz de fixação : Aperta firmemente o tubo evitando deslizamento

Matriz de Pressão : Mantém a seção transversal circular durante a flexão

Wiper Die : Evita a formação de rugas no ponto tangente

Mandril (opcional): Fornece suporte interno adicional

Corrimãos arquitetônicos que exigem ângulos exatos

Gaiolas automotivas para equipamentos de segurança

Sistemas de tubulação industrial com inúmeras curvas

Dutos HVAC para fluxo de ar ideal

Fabricação de móveis com componentes uniformes

Formas complexas com múltiplas dobras em diferentes ângulos

Vantagens :

Precisão e repetibilidade excepcionais (±0,5° típico)

Excelente qualidade de superfície

Adequado para uma ampla gama de materiais

Eficiente para volumes de produção médios a altos

Limitações :

As matrizes devem ser usinadas para cada tamanho e raio

Investimento inicial substancial em ferramentas

Menos econômico para trabalhos de baixo volume

Pode exigir mandril para raios apertados

A flexão por compressão é o método mais simples, pressionando o tubo contra uma matriz estacionária usando força externa. Sem suporte interno, o tubo é moldado apenas por pressão externa, tornando-o rápido na configuração, mas limitando a precisão.

Projetos básicos de construção e estruturas temporárias

Tubulação de baixa pressão (irrigação agrícola, drenagem)

Estruturas estruturais e andaimes

Curvas de raio grande (5× diâmetro ou maior)

Projetos com orçamento limitado que exigem ferramentas mínimas

Risco de deformação sem suporte interno

Precisão limitada (±2° ou pior)

Problemas de qualidade de superfície e marcação

Enrugamento e flambagem no raio interno

Variação excessiva da espessura da parede

A dobra por rolo usa três ou quatro rolos para formar gradualmente tubos em curvas de grande raio. O tubo passa repetidamente pelos rolos, com cada passagem aplicando uma força de flexão incremental. Esta abordagem progressiva distribui a tensão gradualmente, permitindo uma deformação plástica suave sem fissuras.

Arcos arquitetônicos e características de construção

Vigas estruturais curvas e treliças de telhado

Bobinas para aquecimento, resfriamento e trocadores de calor

Tubulações de infraestrutura de grande diâmetro

Características estéticas e instalações artísticas

Construção de tanque de armazenamento cilíndrico

Não é possível atingir raios estreitos (menos de 5-10× de diâmetro)

Acabar com o desperdício que exige excesso de material

A habilidade do operador depende da consistência

Potencial inconsistência no raio ao longo do comprimento do tubo

Precisão limitada em comparação com métodos de desenho rotativo

Springback significativo que requer compensação

A dobra por indução de calor utiliza aquecimento localizado para tornar o material flexível para moldagem controlada. Uma bobina de indução aquece uma faixa estreita (1-2 polegadas) a 850-1050°C para o aço e, em seguida, a força mecânica dobra o material amolecido em torno de um braço de raio fixo. O resfriamento controlado ocorre imediatamente, garantindo as propriedades adequadas do material.

Ideal para :

Tubulações de grande diâmetro (24+ polegadas, até 100 polegadas)

Materiais de alta resistência que resistem à conformação a frio

Tubulação da indústria petroquímica para refinarias

Geração de energia, vapor e transporte de água

Projetos de infraestrutura e sistemas municipais

Construção naval para navios de grande porte

Aço carbono (mais comum)

Aço inoxidável (graus austeníticos e duplex)

Aços-liga (cromo-molibdênio para serviços em altas temperaturas)

Alumínio (requer controle cuidadoso de temperatura)

Ligas exóticas (Inconel, Monel, titânio)

Controle de temperatura : O gerenciamento preciso evita alterações nas propriedades

Gerenciamento de resfriamento : crítico para as propriedades finais do material

Experiência do Operador : Requer operadores qualificados e experientes

Requisitos de tempo : 30-60+ minutos para curvas grandes

Garantia de qualidade : Inspeção pós-dobra e teste de material são essenciais

As máquinas dobradeiras de tubos CNC (controle numérico computadorizado) combinam mecânica de precisão com controle avançado de computador para automatizar todo o processo de dobra de tubos. Esses sistemas eliminam o erro humano, aumentam drasticamente a velocidade de produção e permitem componentes tridimensionais complexos, impossíveis de serem produzidos manualmente.

Principais vantagens :

Precisão : Precisão entre ±0,1° e ±0,5mm

Repetibilidade : Peças idênticas indefinidamente

Complexidade : Múltiplas dobras em diferentes planos automaticamente

Eficiência : A operação automatizada aumenta o rendimento

Garantia de qualidade : detecção de erros em tempo real

Componentes mecânicos principais :

Estrutura da cama : Base rígida que fornece referências de montagem precisas

Matriz de dobra : Define o raio de curvatura e protege o tubo

Matriz de Pressão : Evita enrugamento e mantém a seção transversal

Sistema Mandril : Suporte interno para curvas com raios apertados

Braço de flexão : Atuador primário girando para formar curva

Alimentação servo-acionada (eixo X) : Posicionamento longitudinal preciso

Rotação do tubo (eixo Y) : permite curvas em vários planos

Sistemas de controle :

Controlador CNC de alta precisão que coordena todos os movimentos

Sistemas de servopotência hidráulicos ou elétricos

Dispositivos de medição de segurança e intertravamentos

Interface de usuário com tela sensível ao toque

As estruturas das camas de alta qualidade apresentam placas de aço de alta resistência soldadas em estruturas rígidas do tipo caixa com reforço denso de nervuras. A usinagem de precisão e o tratamento de alívio de tensão criam uma base estável que minimiza a vibração, mantém o alinhamento e garante precisão a longo prazo.

O conjunto do cabeçote de dobra contém componentes que formam fisicamente o tubo sob controle CNC unificado:

Matriz e braço de dobra : trabalham juntos para deformação rotacional

Matriz de fixação : protege o tubo evitando deslizamento

Matriz de pressão : Suprime rugas mantendo a forma

Mandril : Fornece suporte interno evitando o colapso

Matriz do limpador : Suaviza o raio interno evitando rugas

Unidades de guia : Mantenha o alinhamento durante todo o processo

1. Simulação de processamento 3D em tempo real :

Pré-visualização visual antes da flexão física

Interferência e previsão de erros

Eliminação de custos de tentativa e erro

Resolução virtual de problemas

2. Função de armazenamento multiprograma :

Salvamento e recuperação de programa com um único clique

Fácil gerenciamento de ordens de serviço

Troca rápida de tarefas de produção

Backup e compartilhamento de programas digitais

3. Interface de usuário intuitiva :

Operação touchscreen com programação gráfica

Configuração rápida de parâmetros sem conhecimento especializado

Curva de aprendizado drasticamente reduzida

Prevenção de erros através de verificação inteligente

Máquinas curvadoras de tubos CNC : sistemas versáteis de uso geral

Máquinas curvadoras automáticas de tubos : Totalmente automatizadas com manuseio de materiais

Máquinas curvadoras de tubos mandril : Alta qualidade interna para sistemas de exaustão

Máquinas curvadoras de tubos de aço : Resistentes para aplicações de alta resistência

Máquinas curvadoras de tubos de perfil : capacidade de tubos quadrados e retangulares

Máquinas curvadoras de tubos hidráulicos : operações de conformação pesadas

Sistemas Servo-Drive Elétricos : Operação eficiente, limpa e precisa

Matrizes de modelagem externa :

Matriz de Dobra : Define o raio com ranhura polida e endurecida

Matriz de fixação : fixa com perfil correspondente

Matriz de Pressão : Mantém a seção transversal com força ajustável

Wiper Die : Evita rugas com geometria precisa

Mandris de suporte interno :

Estilo bola : segmentos articulados para curvas complexas

Estilo Mangueira Flexível : Núcleo de polímero para curvas padrão

Projetado sob medida : Aplicação específica para geometrias especializadas

A correspondência precisa de matrizes e mandris às dimensões do tubo é essencial para obter resultados de alta precisão e sem defeitos.

Precisão e Qualidade :

Precisão excepcional para geometrias complexas

Repetibilidade consistente em toda a produção

Eliminação do erro humano

Componentes prontos para produção

Melhorias de eficiência :

O processamento automatizado reduz os custos de mão de obra

Ciclos de produção mais rápidos

Redução do desperdício de materiais

Tempo de configuração minimizado

Vantagens de flexibilidade :

Programação fácil para diversos projetos

Troca rápida entre especificações

Componentes 3D complexos em configurações únicas

Escalável desde o protótipo até a produção em massa

Seleção de material : Considere a classificação de pressão, resistência à corrosão, faixa de temperatura, requisitos de resistência e conformabilidade.

Limpeza : Remova óleo, graxa, sujeira, incrustações e ferrugem. Garanta a secagem completa antes de dobrar.

Marcação : Use marcadores permanentes ou linhas traçadas para indicar locais de curvatura, direções e ângulos a partir de pontos de referência consistentes.

Inspeção : Rejeite tubos com rachaduras, amassados, arranhões profundos, corrosão ou defeitos de solda que possam se propagar durante a flexão.

Calibração do equipamento : Ajuste a velocidade de dobra, força, seleção do mandril, seleção da matriz e força da matriz de pressão para o tipo de material.

Fixação : Use braçadeiras adequadas com distribuição uniforme de pressão. Verifique se o tubo está totalmente assentado e não escorrega durante a operação.

Fórmula de tolerância de curvatura : BA = (π × θ × (R + K × T)) / 180

Onde K = 0,33 para a maioria dos metais (0,35-0,40 para materiais macios, 0,30-0,33 para materiais duros).

Fórmula de dedução de curvatura : BD = 2 × (R + T) × tan(θ/2) - BA

Aplicação prática : Para uma curva de 90° em tubo de aço de 2' de diâmetro (parede de 0,154') com raio de linha central de 3':

Raio interno = 2'

BA = 3,168'

BD = 1,14'

Comprimento de corte = Perna1 + Perna2 - BD

Use gráficos de dobra ou ferramentas de software para cálculos mais rápidos e sem erros.

Seleção da ferramenta : Combine a matriz de dobra, a matriz de fixação, a matriz de pressão, a matriz limpadora e o mandril com o diâmetro do tubo e as especificações de dobra.

Ajustes mecânicos : Defina a pressão de fixação, a força da matriz de pressão, a força de flexão e os ajustes de posição (posição zero, localização da matriz alisadora, profundidade do mandril).

Configuração CNC : Insira o tipo de material, dimensões do tubo e especificações de dobra. O software calcula os parâmetros automaticamente e exibe simulação 3D para verificação.

Execução de teste : Use material de sucata para o primeiro ciclo em velocidade reduzida. Verifique todos os movimentos, verifique se há defeitos e meça a precisão antes da produção.

Alinhamento :

Posicione a marca de dobra no ponto de referência da máquina

Definir orientação rotacional para dobras multiplanos

Verifique a retilineidade e o suporte adequado para tubos longos

Inserção de mandril :

Lubrifique se necessário

Insira na profundidade adequada (1-2 diâmetros além do ponto tangente)

Verifique a inserção completa e a posição segura

Verificações finais :

Confirme todos os alinhamentos

Verifique a fixação adequada

Verifique as folgas da ferramenta

Verifique novamente o ângulo de rotação

Monitoramento de Processo :

Siga os procedimentos operacionais específicos da máquina

Mantenha uma velocidade consistente (CNC automático, manual requer controle)

Monitore os medidores de força dentro da faixa aceitável

Fique atento a rugas, achatamento ou marcas de superfície

Ouça sons incomuns indicando problemas

Prevenção de defeitos :

Use mandril e ferramentas adequadas para raios apertados

Aplique força de pressão adequada

Use velocidades mais lentas para materiais problemáticos

Reduza a pressão de fixação para evitar marcas enquanto mantém a aderência

Desengate seguro :

Libere toda a pressão antes de afrouxar as braçadeiras

Retire o mandril lentamente, observando a ligação

Apoie o tubo conforme as braçadeiras são liberadas

Coloque sobre uma superfície acolchoada evitando danos

Springback : Meça o ângulo real e compare com o alvo. As máquinas CNC incluem compensação automática; máquinas manuais exigem flexão excessiva na quantidade esperada (3-5° típico para aço, 8-12° para inoxidável).

Segurança : Use EPI (óculos de segurança, luvas, botas com biqueira de aço). Fique atento a arestas vivas, pontos de esmagamento, peso, superfícies quentes e força de retorno elástico.

Velocidade uniforme : A velocidade de dobra consistente permite o fluxo constante do material, minimiza os efeitos de aquecimento e evita a marcação da ferramenta. A velocidade variável cria uma distribuição irregular de tensão, causando irregularidades na superfície.

Controle de força : monitore a força de flexão em tempo real. Força excessiva causa flexão excessiva, enrugamento, achatamento, rachaduras e fadiga do material. Comece com configurações conservadoras e aumente somente se necessário.

Benefícios de automação : Elimina a variabilidade humana, fornece controle preciso com resposta em milissegundos, adapta-se automaticamente às variações de materiais e documenta todas as operações.

Inspeção Visual :

Examine se há rugas, rachaduras, achatamentos e marcas de ferramentas

Avalie a uniformidade da espessura da parede

Verifique o alinhamento e os comprimentos de tangente adequados

Documente defeitos fotograficamente

Medição de ângulo :

Transferidores: precisão de ±0,5°

Localizadores de ângulo digital: precisão de ±0,1°

CMM: ±0,01° para aplicações críticas

Tolerâncias aceitáveis: ±1-2° padrão, ±0,5° precisão, ±0,1° crítico

Verificação de ovalidade :

Medir diâmetros máximo e mínimo

Calcular: Ovalidade% = ((Dmax - Dmin) / Nominal) × 100

Limites aceitáveis: 8-10% geral, 5-8% sistemas de pressão, 3-5% críticos

Teste Pós-Dobragem (quando necessário):

Teste de pressão hidrostática ou pneumática

Teste de carga estrutural

END (ultrassônico, radiográfico, partícula magnética, corante penetrante)

Documentação : Inclui número da peça, especificação do material, tamanho do tubo, especificações de curvatura, medidas reais, ovalidade, resultados da inspeção visual, resultados do teste, nome/data do inspetor e decisão de aceitar/rejeitar.

Aço : Excelente ductilidade, raio mínimo de 1,5× de diâmetro, retorno elástico moderado (3-5°), pode exigir mandril para raios apertados.

Alumínio : Varia de acordo com a série - 1000/3000 muito macio, 5000 boa conformabilidade com resistência, 6000 conformabilidade moderada, 7000 conformabilidade limitada. Mais macio que o aço, adere às ferramentas e risca facilmente.

Aço inoxidável : Endurece significativamente, requer maior força, retorno elástico substancial (8-12°), escoriações nas ferramentas que exigem lubrificação, material caro tornando os erros caros.

Ligas exóticas (Titânio, Inconel, Monel): Excelente resistência, difíceis de dobrar a frio, endurecem rapidamente, muitas vezes requerem dobra por indução de calor, são necessárias ferramentas especializadas, extremamente caras.

Razões padrão :

Conservador (3× diâmetro) : Adequado para todos os materiais, tensão mínima

Padrão (1,5× diâmetro) : Mais comum, corresponde a cotovelos de raio longo

Apertado (1× diâmetro) : Requer ferramentas especializadas, sempre precisa de mandril

Variações materiais :

Materiais dúcteis (cobre macio, alumínio recozido): 1× diâmetro possível

Ductilidade média (aço-carbono, latão): 1,5× diâmetro típico

Baixa ductilidade (inox duro, HSLA): 2-3× diâmetro necessário

Consequências das violações : enrugamento, achatamento, rachaduras, desbaste excessivo da parede, danos nas ferramentas.

ASME B31.1 (Tubulação de energia): Diâmetro mínimo de 5× para curvas de campo, define limites de desbaste de parede, requer qualificação de procedimento.

ASME B31.3 (Tubulação de Processo): Permite diâmetro mínimo de 3×, ovalidade máxima de 8%, especifica requisitos de espessura de parede.

EN 13480 (Normas Europeias): Semelhante à ASME com dimensões métricas, exigida para marcação CE.

Limites principais :

Ovalidade: 8% máximo típico

Desbaste de parede: redução máxima de 12,5-15%

Superfície: Livre de rachaduras visíveis, transições suaves

Intervalos aceitáveis :

Comercial: ângulo de ±1-2°, raio de ±5-10%, comprimento de ±3-5mm

Precisão: ângulo de ±0,5°, raio de ±2-3%, comprimento de ±1-2mm

Arquitetônico: ±0,25° para consistência visual

Crítico: Conforme especificado pelo engenheiro, geralmente ±0,5° ou mais apertado

CNC vs. Manual : CNC atinge ±0,5° rotineiramente (±0,1° possível); manual atinge ±1-2° com operadores qualificados, mas sujeito a fadiga e variação.

Enrugamento : Dobras no raio interno causadas por suporte inadequado, compressão excessiva, posição inadequada da matriz alisadora ou raio muito apertado. Prevenção : Use o mandril, posicione a matriz alisadora corretamente, selecione um raio maior, aplique força de pressão adequada na matriz.

Rachadura : Aparece no raio externo devido ao excesso de ductilidade, defeitos existentes, raio muito apertado ou material endurecido. Prevenção : Selecionar materiais com ductilidade adequada, inspecionar defeitos, usar raios apropriados, recozer materiais endurecidos.

Colapso : As paredes desmoronam para dentro por falta de suporte interno ou raio muito estreito. Prevenção : Use mandris para paredes finas (<10% do diâmetro externo), verifique o tamanho e a posição do mandril.

Ângulos imprecisos : Causados por compensação inadequada de retorno elástico, deslizamento do tubo, ferramentas desgastadas ou calibração incorreta. Prevenção : Compensar adequadamente o retorno elástico, garantir uma fixação adequada, manter as ferramentas e calibrar regularmente.

Ajustando parâmetros :

Rugas: Reduza a velocidade, aumente a força da matriz de pressão, verifique a matriz do limpador

Rachadura: Reduza a velocidade, verifique a ductilidade do material, verifique o raio

Achatamento: Aumentar a força da matriz de pressão, adicionar/aumentar o tamanho do mandril

Springback: Aumente a compensação de excesso de curvatura, documente o springback real

Medidas Preventivas :

Manutenção regular e inspeção de ferramentas

Treinamento abrangente do operador

Documentação detalhada do processo

Inspeção da primeira peça para cada ciclo de produção

Controle estatístico de processo para detecção de tendências

Como você calcula a flexão de tubos? Use tolerância de dobra: BA = (π × Ângulo × (Raio + K × Espessura)) / 180, onde K ≈ 0,33. Calcule a dedução de curvatura: BD = 2 × (R + T) × tan(θ/2) - BA. Comprimento de corte = Perna1 + Perna2 - BD.

Qual é o raio de curvatura mínimo? Geralmente 1,5-3× diâmetro externo. Materiais macios podem atingir 1× de diâmetro; materiais duros requerem 2-3× de diâmetro. A espessura da parede e as ferramentas afetam os mínimos.

Como fazer uma curva de 90 graus? Marque a localização, limpe o tubo, calcule o comprimento do corte, selecione a matriz apropriada, instale o mandril se necessário, prenda o tubo, compense o retorno elástico (curvatura excessiva de 3-5°), execute a dobra, meça o ângulo real.

Qual é a regra de curvatura de 360 graus? Cria um círculo completo para bobinas, loops de expansão ou economia de espaço. Use a dobra de rolo mais comumente. Considere o retorno elástico em toda a circunferência.

Qual é a espessura mínima da parede? Regra prática: 10% do diâmetro externo para dobra a frio sem mandril. Com suporte de mandril, as paredes podem ser tão finas quanto 3-5% do diâmetro.

Qual processo é mais simples? Dobragem por compressão – equipamento mínimo, sem ferramentas complexas, configuração fácil, baixo investimento. Melhor para aplicações não críticas de grande raio. A baixa precisão limita o uso.

Quais materiais podem ser dobrados? Aço carbono, aço inoxidável, liga de aço, alumínio (todas as séries), cobre, latão, bronze, titânio, Inconel, Monel e a maioria dos tubos metálicos com técnicas apropriadas.

Quanto tempo leva a flexão? Manual: 2-15 minutos por curva. CNC: 30 segundos a 10 minutos dependendo da complexidade. Indução de calor: 30 minutos a 3 horas. O tempo de configuração varia: CNC 1-5 minutos, manual 15-30 minutos.

O processo de dobra de tubos transforma tubos retos em curvas precisas, essenciais para inúmeras aplicações em todos os setores. Desde métodos manuais até automação CNC avançada, a dobra bem-sucedida combina ciência de materiais, engenharia de precisão e habilidade artesanal.

Principais fatores de sucesso : preparação adequada, cálculos precisos, ferramentas apropriadas, controle de processo por meio de velocidade e força consistentes, inspeção de qualidade completa e conformidade com os padrões da indústria.

Vantagem tecnológica : A dobra de tubos CNC oferece precisão de ± 0,1°, repetibilidade garantindo peças idênticas, eficiência reduzindo os tempos de ciclo em 50-80% e qualidade através da eliminação de erros.

Para projetos complexos, consulte especialistas profissionais em dobra de tubos que oferecem experiência, equipamentos especializados, extensas bibliotecas de ferramentas, processos certificados e suporte de engenharia. A moderna tecnologia CNC fornece simulação, otimização, documentação completa e requisitos reduzidos de habilidades, proporcionando ROI por meio de redução de refugo, produção mais rápida, qualidade aprimorada e competitividade aprimorada.

Pronto para transformar suas capacidades de dobra de tubos? Contate a SLS Machinery hoje para explorar como nossas avançadas máquinas curvadoras de tubos CNC oferecem precisão, eficiência e confiabilidade excepcionais para suas necessidades de fabricação.